Magnus Metal גייסה 74 מ' דולר ליציקה דיגיטלית

18 אפריל, 2024

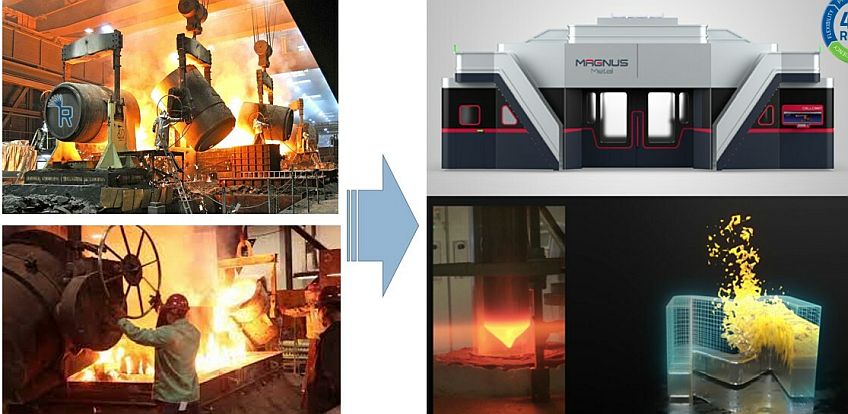

פיתחה מכונת ייצור המשלבת בין תהליכי יציקת ברזל מסורתית לבין הדפסת תלת-מימד. מאפשרת לייצר חלקי ברזל לתעשייה הכבדה ישירות מתוך קובץ ה-CAD, ולקבל תוצר טוב יותר מיציקת ברזל מסורתית

בתמונה למעלה: בועז וינוגרדוב, מנכ"ל ומייסד שותף של Magnus Metal. צילום: יוסי אלתרמן

חברת Magnus Metal מפארק התעשייה צרעה, הודיעה על השלמת סבב גיוס B בהיקף של 74 מיליון דולר אשר נערך בהובלת Entrée Capital ו-Target Global. החברה מעסיקה כ-100 עובדים. יש לה לקוחות ומאז הקמתה בשנת 2017 היא גייסה כ-88 מיליון דולר. חברת מגנוס המציאה טכנולוגיה חדשה ליציקת מתכת בשם Digital Casting, אשר להערכתה מהווה חידוש עקרוני ראשון בטכנולוגיית יציקת ברזל מאז החלה תקופת הברזל לפני כ-4,000 שנה. התהליך של החברה מבוסס על שימוש בטכנולוגיות שהובאו מתחום מדפסות התלת-מימד.

המערכת יודעת לייצר חלקים מכל הסגסוגות הברזיליות: היא מבוססת על שימוש בתבניות שאליהן מזריקים טיפות מתכת לוהטת. באופן כזה מיוצרת שכבה אחר שכבה: מניחים תבנית קרמית בעובי של 1 ס"מ, ממלאים אותה במתכת, ואז מניחים עליה את התבנית הבאה. להערכת החברה, המערכת שלה מאפשרת לייעל את הייצור באופן הדורש 40-60% פחות חומר גלם, ומקטין את העלויות הכוללות לאורך כל שלבי מחזור החיים של המוצר. ייצור חלקי מתכת בסדרות קצרות ובינוניות בטכנולוגיה של Magnus Metal, מוביל לחיסכון משמעותי בזמן, פחות פגמים וחוזק מכני גבוה בכ-10-20%, בהשוואה לייצור בתהליך היציקה המסורתי.

העידן הדדיגיטלי מגיע אל התעשייה הכבדה

החברה הוקמה על-ידי קבוצת יזמים מתעשיית השבבים, אשר הייתה מעורבת בשילוב טכנולוגיות Industry 4.0 בקווי הייצור. בהם: המנכ"ל בועז וינוגרדוב שמגיע מחברות כמו נובה ואורבוטק, הטכנולוג הראשי גיל לביא שהגיע מנובה, אפלייד מטיריאלס וסטרטסיס, המדען הראשי משה פרנקל אשר הגיע מחברות כמו סאיטקס, אינטל ודיג'יפלקס, וסמנכ"ל הייצור התהליכי איתי רודד, שהגיע מנוגה אינג'ינירינג ומ-Cabiran. ההון שגוייס ישמש להעמקת הפיתוח הטכנולוגי, להרחבת הפעילות בישראל ובעולם, ולתמיכה בלקוחות. מנכ"ל החברה, בועז וינוגרדוב, אמר שתהליך Digital Casting מאפשר ייצור חלקים במשקל של עד טון מתכת יצוקה בתהליך מבוקר לגמרי. "הוא מותאם אישית ומאפשר מחזור ייצור המתבסס על פחות חומר, כוח אדם וזמן. אנו נרגשים להביא את העידן הדיגיטלי אל תהליך היציקה המתכתי".

הפתרון של החברה מבוסס על ניתוח הבעיות בתעשיית המתכת, שהראה שתעשיית התלת מימד לא הצליחה להיכנס לשוק הסגסוגות מבוססות ברזל, אשר מהווה 92% משוק המתכות (במונחי משקל) ותופס כ-5% מהתל"ג העולמי. הסיבות הן רבות: יש צורך בחומרים מיוחדים ולא נעשה שימוש בחומרים של הלקוח, הייצור באבקות מתכתיות מייצר חלקים פחות חזקים, הייצור באבקות גורר התכווצויות של יותר מ-10% המעוותות חלקים בעלי גאומטריה מורכבת, ועוד. מכונת הייצור הדיגיטלית שפותחה במגנוס מאפשרת שליטה מלאה בטמפרטורת היציקה, גם של התבנית הקרמית וגם של המתכת שממנה החלק מיוצר.

הדבר מאפשר להבטיח שהמתכת מתקררת באופן אחיד, תכונה המעניקה יציבות במידות והומוגניות במבנה המתכת. העבודה בשכבות מאפשרת לבצע תיקונים תוך כדי התהליך, ולשלב סגסוגות שונות (משכבה לשכבה) בגוף יצוק אחד. המודל העסקי של החברה מבוסס על מכירת מכונות הייצור וחומרי הקרמיקה של התבניות, כאשר הלקוח אחראי לרכש והבאת המתכות בהתאם לצרכיו. המעבר לייצור הוא מודרני לחלוטין: הלקוח מזין למכונה את קובץ ה-CAD של החלק שהוא תכנן, והמכונה אחראית לייצור אוטומטי של החלק, בכל צורה שתתבקש. החברה לא מסרה פרטים על עסקיה, אבל מההודעה שלה ניתן להבין שיש לה לקוחות ברמת Fortune 100 המייצרים חלקי מתכת לתעשייה הכבדה, כמו למשל כף של טרקטור או בלוק שלם של מנוע שריפה פנימית.

פורסם בקטגוריות: 3D-Printing , בקרה וציוד תעשייתי , השקעות והון סיכון , חדשות , תעשייה ישראלית

פורסם בתגיות: Magnus Metal , הדפס תלת מימד , הדפסת תלת-מימד