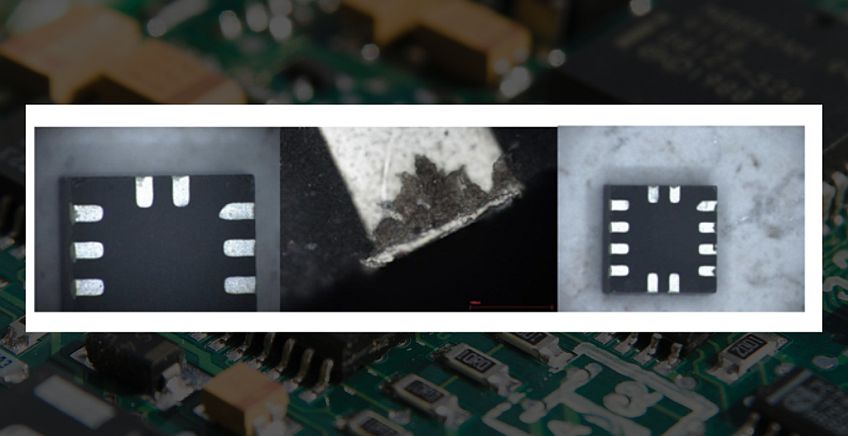

בתמונה למעלה: רכיבים הסובלים מקורוזיה שאותרו במערכת בקרת הייצור של סייבורד

חברת סייבורד מתל אביב (Cybord) הצליחה לאתר רכיבים פגומים בתהליך הייצור של כרטיס אלקטרוני בקו הייצור של יצרן מערכות רכב ברמת טיר-1. החברה דיווחה לאחרונה שהגילוי נעשה בשלב הרכבת ה-SMT, והצליח למנוע ייצור מספר גדול של מערכות פגומות, או לחייב את יצרן הרכב לבצע החזרות יקרות (ריקול) לצורך תיקונים. טכנולוגיית בקרת הייצור של החברה מבוססת על שימוש במצלמות המיקום המוטמעות בכל מערכות ההרכבה האוטומטיות (SMT).

התפקיד המרכזי של המצלמות המהירות האלה הוא לוודא שהשמת הרכיב מתבצעת באופן מדוייק, כדי להבטיח שהמגעים יושבים בדיוק על-גבי משטחי המוליכים במעגל המודפס (פדים). אולם החברה מצאה להן שימוש נוסף: היא פיתחה אלגוריתם מבוסס בינה מלאכותית אשר מקבל את התמונות ממכונת ה-SMT, מנתח אל רכיב לפני השמתו, ומתרגיע בזמן אמת על בעיות או חשד לבעיות – החל מחשש לרכיבים מזוייפים וכלה ברכיבים תקולים.

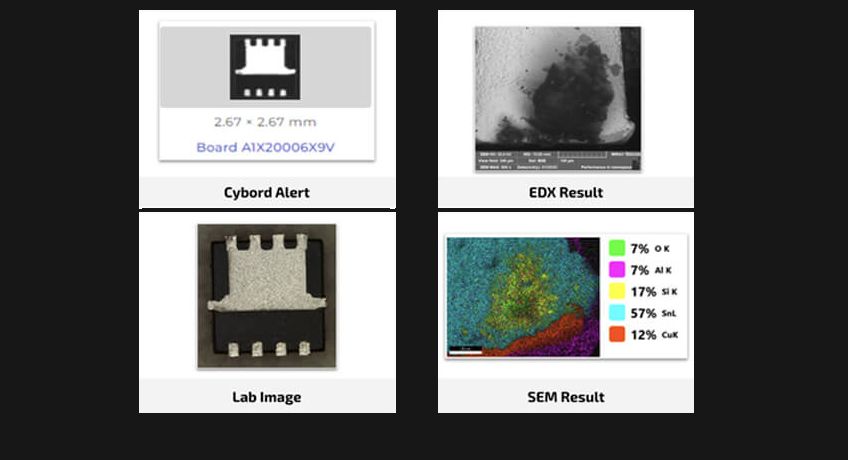

במקרה הנוכחי, החברה דיווחה שיצרנית המערכת האלקטרונית איתרה גליל רכיבים שהיו בו רכיבים פגומים, והצליחה לעצור את הייצור לפני השמת הרכיבים. מערכת הבקרה של סייבורד הפיקה התראה שלפיה קיים חשש שיהיו בעיות בהלחמת רכיב ספציפי. הקבלן הפסיק את היציור ושלח את הגליל אל מעבדה מוסמכת אשר בדקה את הרכיבים באמצעות ניתוח SEM-EDX. בשיטה הזאת מיקרוסקופ אלקטרונים סורק את הרכיב באמצעות קרן אלקטרונים וקרינת X, ובודק את מאפייני החזרת הקרינה.

ניתוח האותות החוזרים מאפשר ללמוד מהו הרכב החומרים שעל פני שטח הרכיב. הבדיקה המבעבדתית גילתה שהרכיבים סבלו גם מבעיית קורוזיה וגם מפגמים בציפוי הבדיל על המגעים, שנועד לשפר את איכות ההלחמה. בעקבות הממצאים האלה פסל היצרן פסל את גליל הרכיבים ואת כל שאר הגלילים של הספק שהגיעו מאותה אצווה. הטכנולוג הראשי ומייסד משותף של החברה, ד"ר אייל וייס, הסביר שקרוזיה היא אחד מגורמי התקלה הנפוצים ביותר בתהליך הייצור האלקטרוני וגורמת לתופעות שונות, החל בתיפקוד לקוי של המערכת וכלה בקיצור אורך החיים שלה.

התופעה הזאת נגרמת בעיקר עקב תנאי סביבה לא הולמים, כמו לחות גבוהה, חשיפה לטמפרטורה לא תקנית, סביבה חומצית וכדומה. מודל הבינה המלאכותית של החברה מתבסס על העובדה שקיימת קורלציה בין רמת הקורוזיה לבין מראה הרכיב המתקבל במצלמת מכונות ה-SMT. החברה דיווחה שמחקר שדה שהיא ביצעה שכלל בדיקות של 2.5 מיליארד רכיבים, הראה שהמודל שלה מגיע לרמת דיוק של 99.5% באיתור רכיבים הסובלים מפגמים קורוזיביים.