בתמונה למעלה: ראש ההשמה עם מצלמת הבקרה במכונת SIPLACE של ASM. "לכל קו ייצור יש טביעת אצבע שאנחנו מזהים"

חברת Cybord התל אביבית השלימה גיוס הון בהיקף של כ-4 מיליון דולר אשר הובל על-ידי קרן ההשקעות החדשה IL Ventures, והתקיים בהשתתפות קרן NextLeap של יוצאי אינטל ומענק של מיליון דולר מטעם קרן הסיד של רשות החדשנות. לפני הגיוס האחרון החברה ביצעה גיוס סיד בהיקף של כ-1 מיליון דולר. חברת סייבורד הוקמה בשנת 2018 על-ידי הטכנולוג הראשי ד”ר אייל וייס, על-בסיס רעיון חדשני לאיתור רכיבים פגומים או רכיבים מזוייפים בקו הייצור עצמו, באמצעות ניצול מערכות ה-Dump הקיימות במילא במכונות ההשמה (Pick and Place) התעשייתיות.

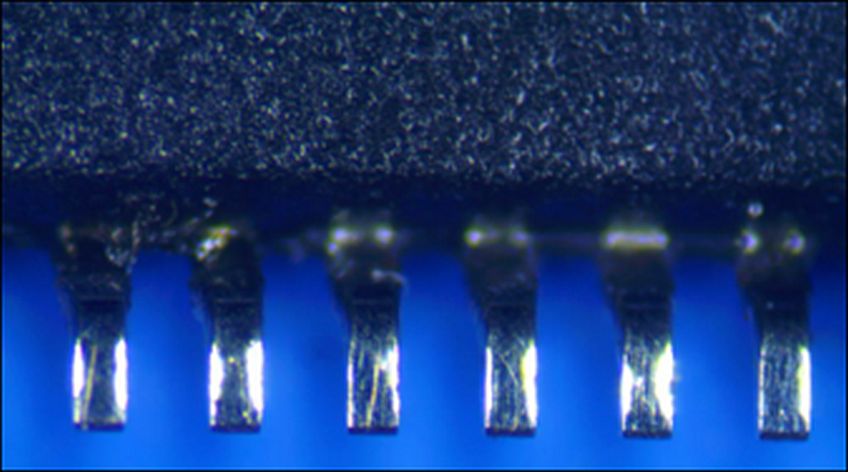

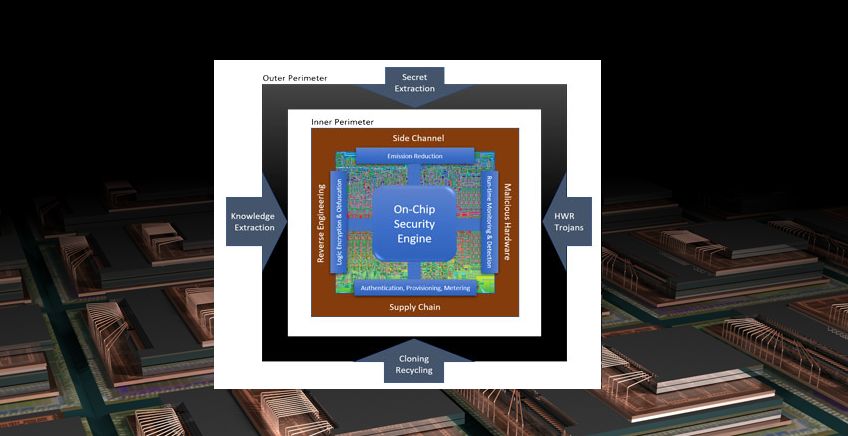

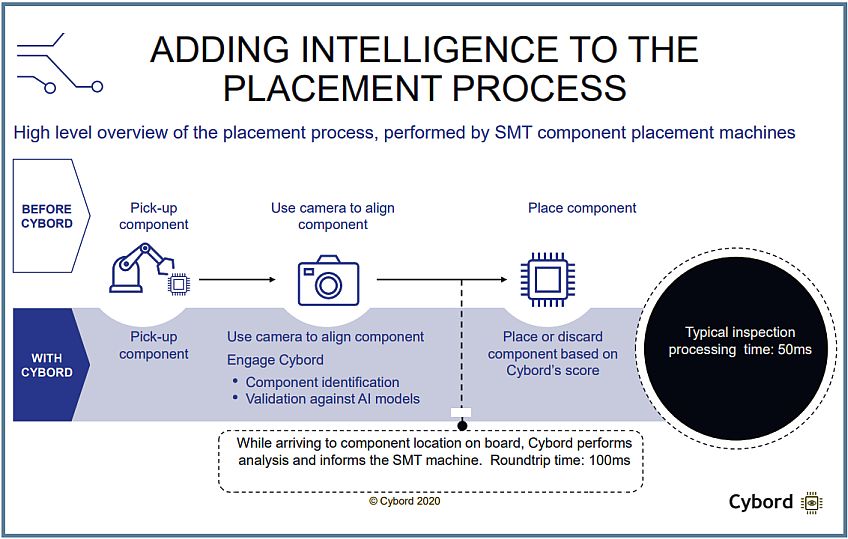

במכונות ה-SMT מותקנות מצלמות בקרה המצלמות כל רכיב לפני השמתו על המעגל, כדי לוודא שהוא מונח בכיוון ובזווית הנכונים. המערכת גם אחראית על יישום מדיניות הייצור, ובמקרים בעייתיים היא מפעילה את נוהל Dump: משליכה את הרכיב הצידה או עוצרת את קו הייצור. מערכת Cybord SMT של החברה מתחברת אל תוכנת מכונת ההשמה, שולפת משם את התמונות, ובודקת אותן באמצעות אלגוריתם בינה מלאכותית ומידע מבדיקות עבר, המצטבר בענן של AWS.

פלקס מאמצת את הרעיון

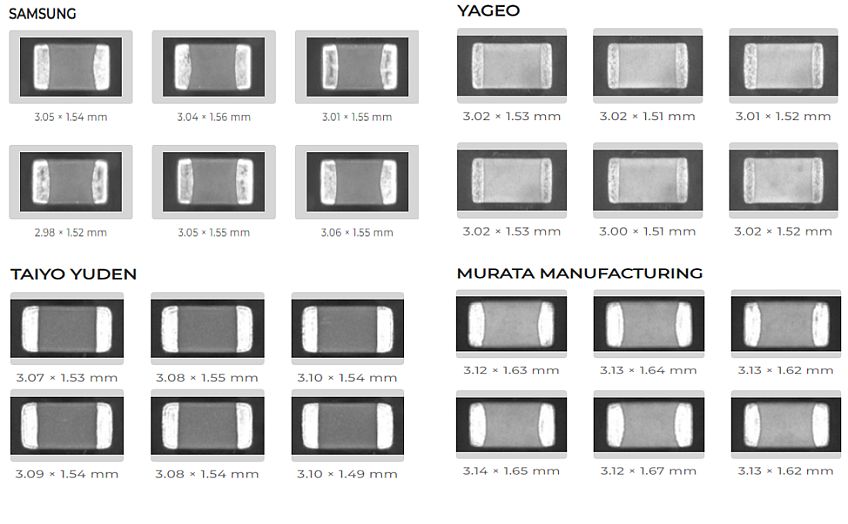

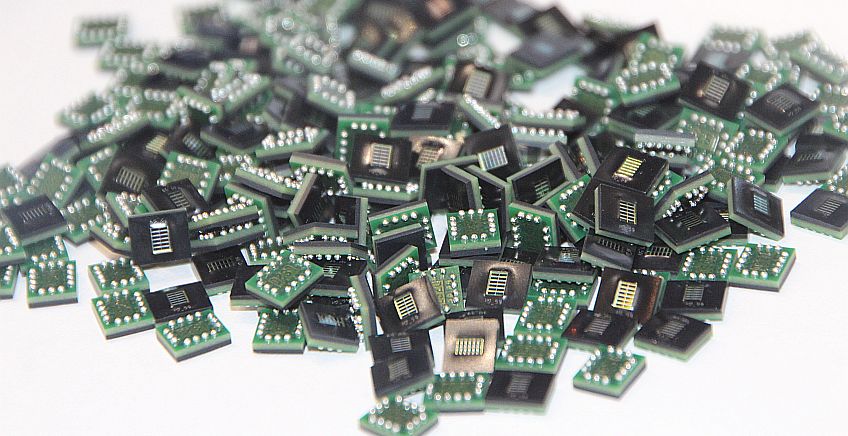

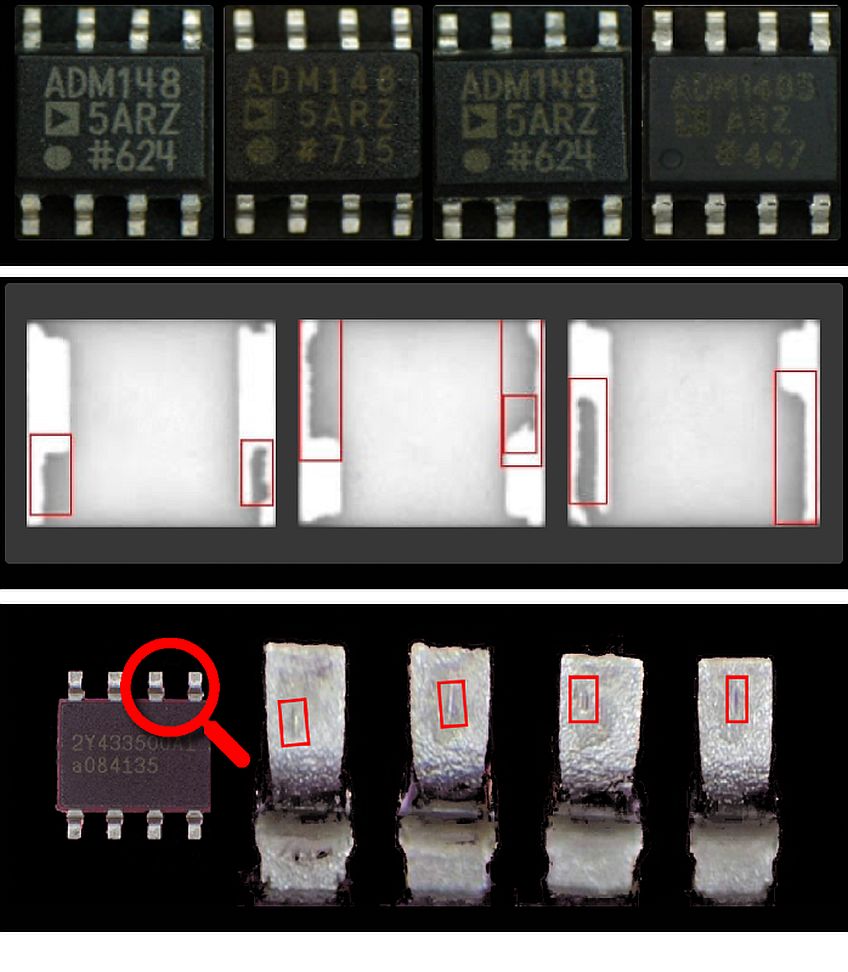

התוכנה מנתחת את הצילום של כל רכיב ומזהה אותו: יצרן, תאריך ייצור, רמת האותנתיות של הרכיב, רמת ההלחמתיות שלו (המצביעה גם על גיל הרכיב), האם יש בו פגמים ושכבות חלודה (קורוזיה), האם נעשו נסיונות התחברות אל הרכיב והאם הוא פורק מתוך כרטיס אלקטרוני אחר לפני שהוחזר אל קווי הייצור. עד היום החברה צברה מידע שנאסף מיותר מ-1.4 מיליארד רכיבים מכ-30,000 מק"טים, המופיעים ברוב סוגי המארזים הקיימים בתעשייה.

מנכ"ל סייבורד, זאב אפרת, סיפר ל-Techtime שההשקעה מגיעה בשלב שבו החברה מגבירה את כניסתה לתעשייה ונמצאת בהתרחבות. החברה מעסיקה 15 עובדים ישירות ועוד 15 עובדים במיקור חוץ. בשנה האחרונה היא סיפקה מכונות יעודיות לבדיקת איכות הרכיבים בתוך גלילים עבור יצרנית אלקטרוניקה גלובלית, אשר התקינה אותן באתרי ייצור העובדים עבורה בחברות פוקסקון, פלקס, ג'ייביל, פאברינט ו-USI. חברת פלקס, אשר התקינה את מערכות המעקב של החברה במפעלי הייצור במגדל העמק, בברזיל ובהונגריה, וכעת היא מטמיעה אותה בשני מפעלים נוספים: מפעל נוסף בהונגריה ומפעל ייצור ברומניה.

אפרת: "בגלל משבר הקורונה נאלצה היצרנית הזאת לרכוש רכיבים ממקורות שאינם חלק משרשרת האספקה המסורתית שלה (Zero Trust), ולכן היתה זקוקה לפתרון שלנו כדי לרכוש רכיבים בשוק הפתוח, ולהיות בטוחה שהם תקינים. בשלב הנוכחי אנחנו תומכים במכונות ה-SMT של ASM (לשעבר סימנס) ושל פוג'י, אשר הוציאו גרסאות תוכנה חדשות למכונות ה-SMT שלהן, הכוללת API המאפשר התחברות מהירה אלינו. היעד הבא הוא להגיע למכונות הייצור של ימהה ופנאסוניק".

"לכל קו ייצור יש טביעת אצבע"

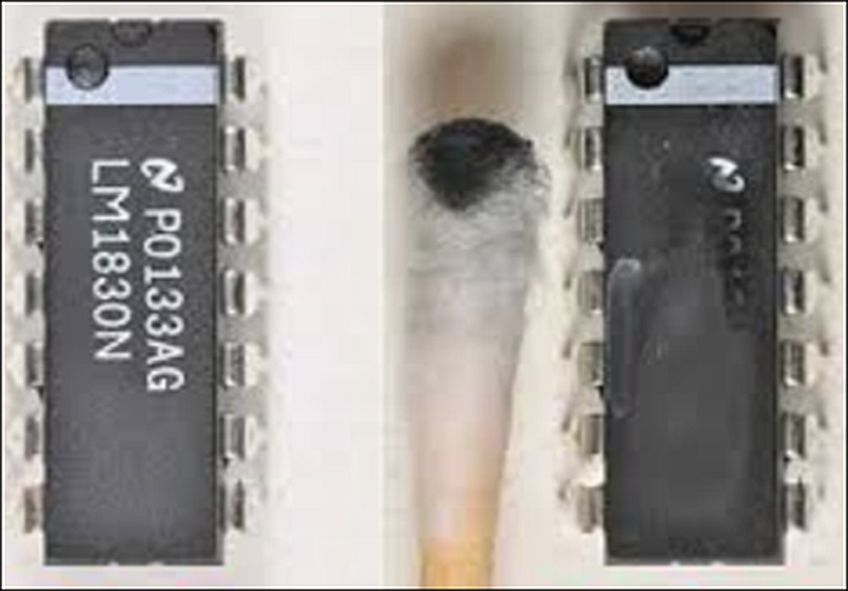

לדברי הטכנולג הראשי אייל וייס, גם בלא בעיית הרכיבים המזוייפים, התעשייה מתמודדת באופן קבוע עם בעיית אמינות הרכיבים. וייס: "פגמים שונים פוגעים בתהליך הייצור, החל מסדקים וכלה בשחיקה. כך למשל, 0.3% מהרכיבים נפסלים עקב קורוזיה של המגעים. התוצאה היא שהיצרנים סובלים מרמת החזרות פנימית של כ-1.5% לפחות.

"המערכת שלנו מספקת מענה לבעיה הזאת ומאפשרת לצמצם מאוד את תופעת ההחזרות. היא מפיקה עבור הלקוחות דו"ח ייצור מלא של כל כרטיס. כאשר מתגלה תקלה, ניתן להגיע אל הרכיב הבודד ואל הכרטיס הבודד, ולא לפסול אצוות ייצור שלמה. מערכת ניתוח התמונה שלנו כל-כך רגישה, שאנחנו מזהים לא רק את היצרן של כל רכיב, אלא אפילו את המכונה הספציפית שארזה את הרכיב. לכל קו ייצור יש טביעת אצבע".