בתמונה למעלה: מפעל ניסטק החדש בקצרין

קבוצת ניסטק (Nistec) השלימה את הקמת מפעל הייצור החדש באזור התעשייה בקצרין, ומתכננת לאכלס אותו ולהתחיל בייצור החל מחודש ספטמבר 2023. המפעל הוקם בשנתיים האחרונות בהשקעה של כ-45 מיליון שקל ומשתרע על שטח של כ-8,000 מ"ר. בתחילת ספטמבר יתחיל תהליך העברת המחלקות מהמבנה הזמני השכור שנמצא מולו, ובתוך מספר ימים המפעל יתחיל בייצור סדרתי שוטף. המנכ"ל והבעלים של קבוצת ניסטק, יצחק ניסן: "המבנה ישרת את כל פעילות מפעל ניסטק גולן וישמש בית לשלוחת ניסטק דיזיין בצפון. זהו ניצן ראשון לחזון של 'רמת הסיליקון' הישראלית שתוקם ב"ה ברמת הגולן".

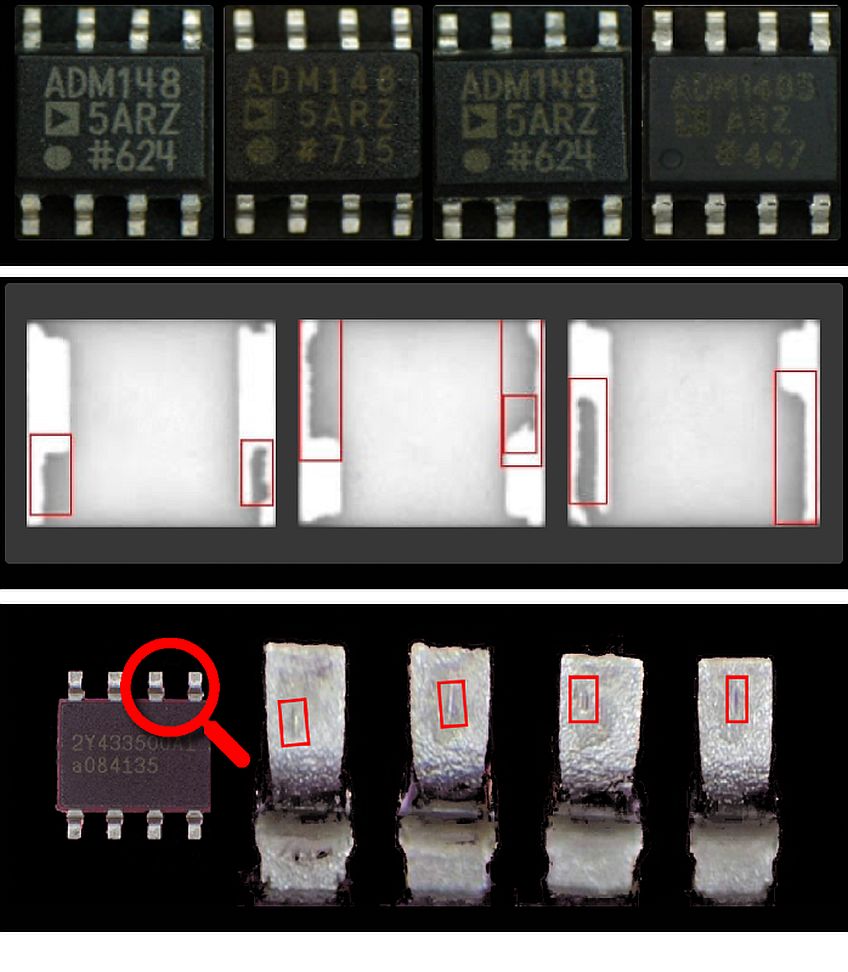

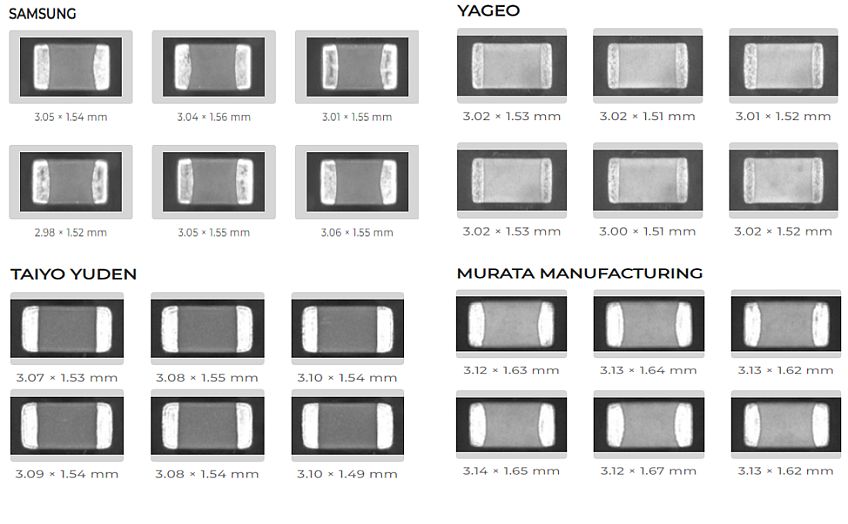

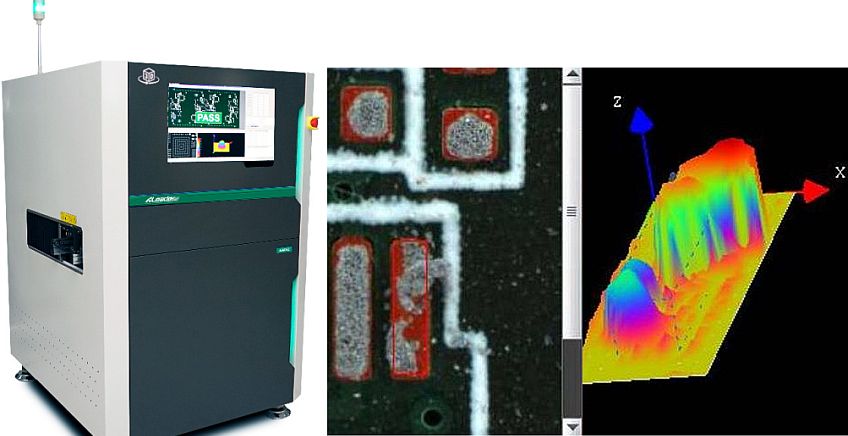

בשלב הנוכחי, המפעל מעסיק כ-150 עובדים וכבר היום נחשב למעסיק הגדול ביותר בגולן. בספטמבר יועברו אליו 3 קווי SMT המותאמים לייצור כרטיסים ברכיבים הקטנים ביותר המקובלים בתעשייה. לצד קווי ההשמה, הוא ישמש אתר עבור לשכת תכנון מעגלים, מחלקת הרכבות מכניות, מחלקת בדיקות סופיות כולל בדיקות חשמליות, ויכולת להגיע לרמת האריזה של המוצר הסופי המוגמר. למפעל החדש יש הסמכות תקן גם לציוד רפואי וגם למערכות תעופה וחלל.

קבוצת ייצור ישראלית עם 900 עובדים

ל-Techtime נודע שהמבנה תוכנן ל-5 קווי SMT. להערכת החברה, בתוך כשלוש שנים היא תשלים הוספת שני קווים נוספים, מתוך כוונה להעסיק במפעל כ-250 עובדים. המבנה כולל גם קומת מעבדות עבור חברות סטארט–אפ, אשר יוכלו לקבל במקום את כל השירותים הנדרשים לפיתוח וייצור מהיר של מוצרים חדשים, החל משלב תכנון המעגל וכלה בייצור. בקומת הגלריה הוקם מרכז מבקרים לקהל הרחב. המבנה תוכנן כמפעל ירוק, כאשר יותר ממחצית מצריכת החשמל שלו תבוא ממקורות אנרגיה מתחדשת.

ראש מועצת קצרין, דמיטרי אפרצב, אמר שההשקעה החלוצה הזו, "תמשוך חברות הייטק נוספות שירצו להנות מאיכות העובדים ומרקם החיים המושלם שיש לגולן להציע". קבוצת ניסטק היא אחת מקבוצות הייצור האלקטרוני הגדולות בישראל ומעסיקה כיום כ-900 עובדים. תשתיות הייצור של הקבוצה כוללות את מפעל ייצור המעגלים המודפסים של החברה הבת אלטק (Eltek), מפעל ייצור והרכבות בפתח תקווה, לשכת עריכת מעגלים בפתח תקווה, ומפעל הייצור ניסטק צפון אשר נמצא במעלות.