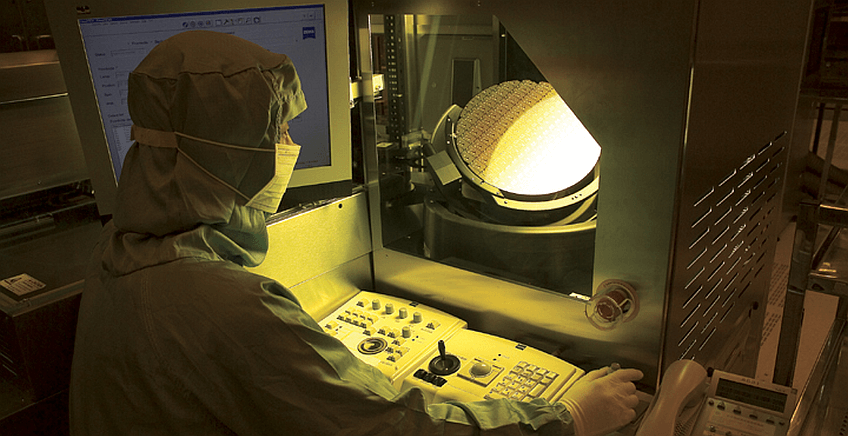

בתמונה למעלה: פאב 12 של קבלנית הייצור. מקור: Taiwan Semiconductor Manufacturing Co., Ltd

קבלנית הייצור הטאיוואנית TSMC פרסמה הלילה את תוצאות הרבעון הרביעי ושנת 2025 כולה ואת התחזית לשנה הקרובה. המסר של החברה מרכזי ברור: הביקוש לבינה מלאכותית ממשיך להניע את הצמיחה, והחברה מתכוונת להרחיב קיבולת הייצור ולבצע השקעות בהיקפים חסרי תקדים. מנכ"ל TSMC, סי.סי. וויי, אמר בשיחת הוועידה עם משקיעים: “ה-AI הוא אמיתי. לא רק אמיתי, הוא מתחיל להיכנס לחיי היומיום”. הוא הדגיש שהביקוש ל-AI אינו מוגבל למגזר אחד בלבד, אלא מגיע מצרכנים, ארגונים וממשלות כאחד.

ברבעון הרביעי של שנת 2025 רשמה TSMC הכנסות של 33.7 מיליארד דולר, עלייה של 5.7% לעומת הרבעון השלישי במונחי דולר טאיוואני ועלייה של 1.9% במונחי דולר ארה"ב. בהשוואה לרבעון המקביל אשתקד, מדובר בעלייה חדה של כ-38%. בסיכום שנתי, הכנסות החברה בשנת 2025 כולה צמחו ב-35.9% במונחי דולר ארה"ב ובכ-31.6% במונחי דולר טאיוואני, והסתכמו בכ-3.8 טריליון דולר טאיוואני.

גם בתחום הרווחיות נרשם שיפור משמעותי. הרווח הגולמי ברבעון הרביעי עלה ב-2.8% ל-62.3%, ובשנת 2025 כולה עלה הרווח ב-3.8% ל-59.9%. לשנת 2026 צופה TSMC צמיחה של קרוב ל-30% בהכנסות במונחים דולריים, כאשר תחזית המכירות לרבעון הראשון 2026 היא של 34.6–35.8 מיליארד דולר ורווח גולמי של 63%-65%.

תהליכים מתקדמים ו-HPC מובילים את הצמיחה

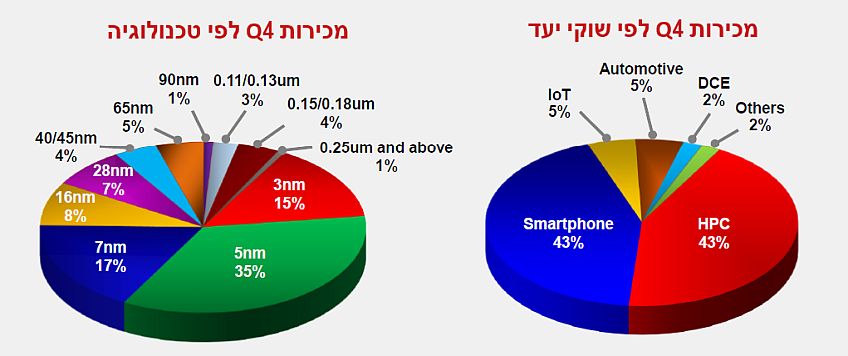

במבט שנתי, תחום ה-HPC הוביל את פעילות החברה והציג צמיחה של 48% בהכנסות לעומת 2024, על רקע המשך הביקוש למעבדים מתקדמים למרכזי נתונים וליישומי בינה מלאכותית. תחום הסמארטפונים נותר מנוע משמעותי נוסף, בעוד שתחומי ה-IoT והאוטומוטיב המשיכו להוות נתח קטן יותר מהפעילות הכוללת, כל אחד בשיעור חד־ספרתי נמוך מההכנסות.

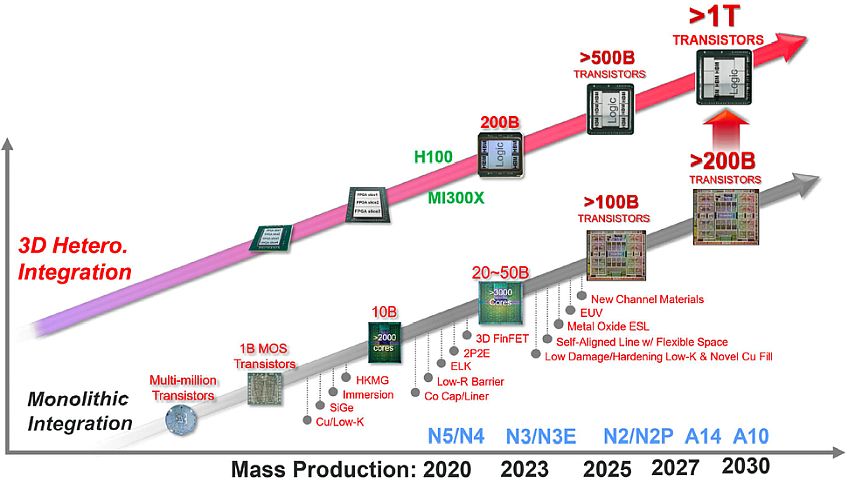

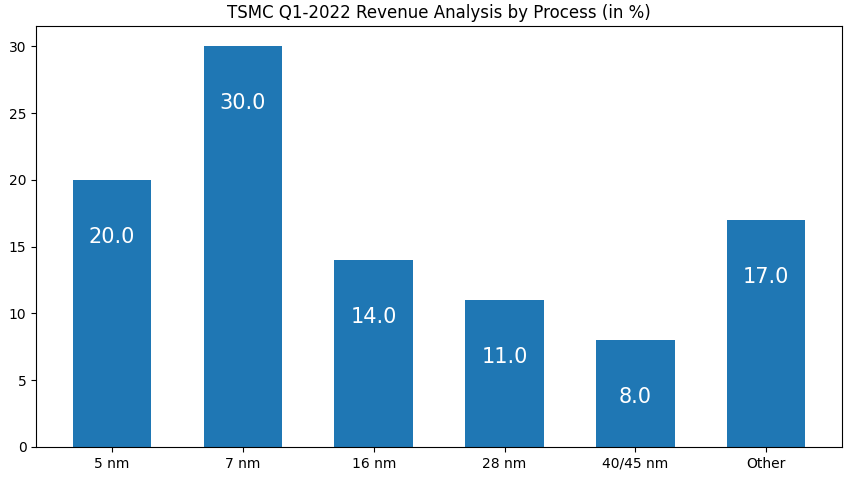

בפילוח לפי תהליכי ייצור, טכנולוגיות מתקדמות של 7 ננומטר ומטה היוו 74% מההכנסות בשנת 2025, לעומת 69% בשנה הקודמת. הדבר ממחיש את העמקת המעבר לצמתי ייצור מתקדמים. בתוך כך, תהליכי 3 ננומטר ו-5 ננומטר היוו את עיקר תרומת ההכנסות בצמתי הקצה, בעוד שתהליכי 7 ננומטר שמרו על נתח משמעותי אך מצטמצם יחסית.

מאיצים את ההשקעות לאור הביקוש

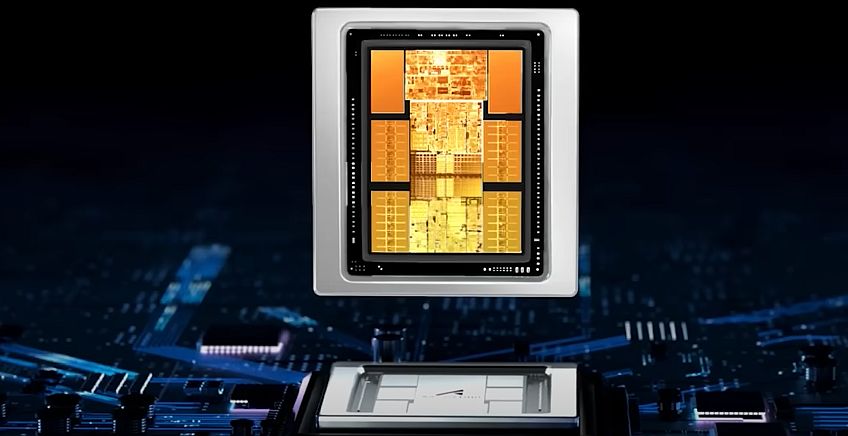

בשנת 2025 ביצעה TSMC השקעות הון בהיקף של כ-40.9 מיליארד דולר, לעומת 29.8 מיליארד דולר ב-2024. לשנת 2026 היא מתכננת מתכננת להגדיל את ההשקעות בציוד (CAPEX) להיקף של 52-56 מיליארד דולר. כ-70%-80% מהסכום יופנו לטכנולוגיות ייצור מתקדמות, ו-10%-20% לטכנולוגיות אריזה מתקדמות, בדיקות ופעילויות נלוות. בתשובה לשאלה על חששות מבועת AI, אמר המנכ״ל כי הוא “דרוך מאוד” לנוכח היקף ההשקעה.

לדבריו, “אם לא נעשה זאת בזהירות, זו עלולה להיות קטסטרופה ל-TSMC”. לכן, הוא סיפר, הוא מקיים בחודשים האחרונים שיחות עומק לא רק עם לקוחות החברה אלא גם עם לקוחות-הקצה שלהם, ובראשם ספקיות הענן, כדי לוודא שהביקוש מבוסס על ערך עסקי ממשי.

החברה עדכנה כי המפעל הראשון באריזונה כבר נכנס לייצור המוני ברבעון הרביעי של 2024, המפעל השני יתחיל התקנות כלים ב-2026. הוא צפוי להתחיל בייצור המוני במחצית השנייה של 2027. והקמת המפעל השלישי כבר החלה, לצד היערכות למפעל רביעי ולמתקן אריזה מתקדם נוסף.

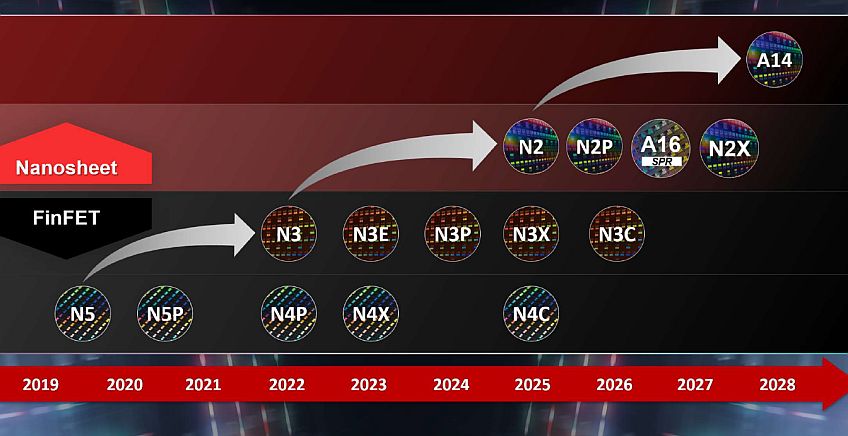

במקביל עדכנה TSMC כי תהליך ה-2 ננומטר (N2), שהוא הדור הבא של טכנולוגיות הייצור המתקדמות שלה, נכנס לייצור המוני בסוף 2025. התהליך הזה נועד לספק קפיצת מדרגה בביצועים וביעילות האנרגטית. שלב הרחבת הייצור והמעבר לנפחים מסחריים משמעותיים צפוי להתחיל ללחוץ על המרווחים במחצית השנייה של 2026, אך החברה מדגישה כי N2, יחד עם תהליכי N2P ו-A16, נבנים כבסיס טכנולוגי רחב לצמיחה רב־שנתית.