בתמונה למעלה: עובדים בקו הייצור של USR בכרמיאל

קבלנית שירותי הייצור USR שמרכזה בכרמיאל, החלה בפרוייקט ארוך טווח לחידוש רוחבי של יכולות הייצור והניהול. סמנכלי"ת מכירות וקשרי לקוחות ב-USR, רונית שלו, סיפרה ל-Techtime שהחברה משקיעה מיליוני שקלים בשנה בפרוייקט, שיימשך גם בשנה הבאה. שלו: "יצאנו לתהליך של התחדשות וצמיחה המקיף את תשתיות המידע של החברה וחלק ממתקני הייצור. התהליך מתבצע במקביל להגדלת כוח האדם בחברה: בשנה האחרונה גייסנו 50 עובדים חדשים ואנחנו ממשיכים לקלוט עובדים חדשים". כעת USR מעסיקה כ-550 עובדים בשלושת אתריה: כרמיאל, ירושלים ונתניה.

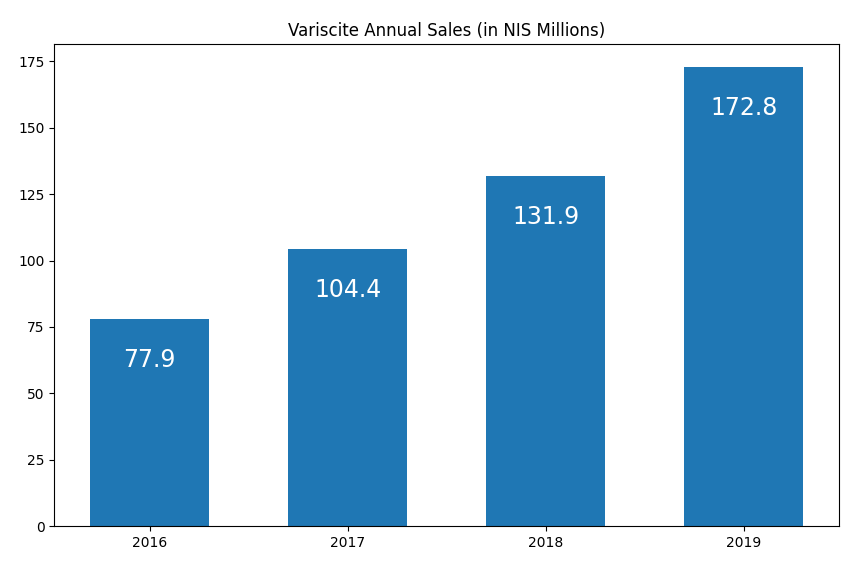

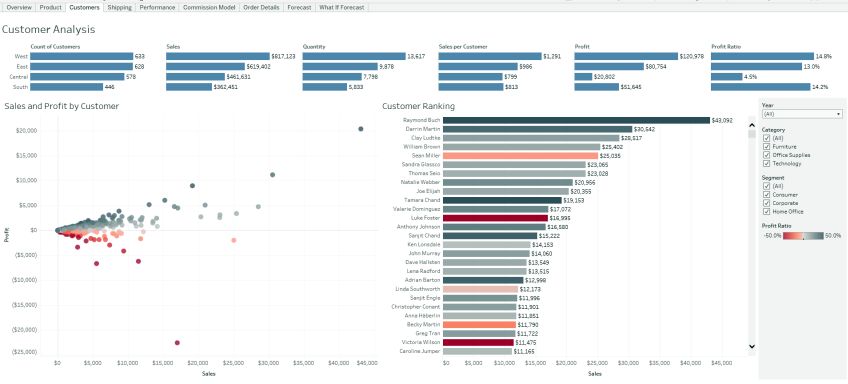

אחד מהמרכיבים המסובכים ביותר בתהליך הזה הוא חידוש תשתיות המידע בחברה. במסגרת הזאת החברה החליפה את תוכנת חשבות השכר הוותיקה. הותקנה תוכנת בינה עסקית (BI) המרכזת מידע מכל מחלקות הארגון כדי לקבל החלטות על סמך נתונים מעודכנים. תוכנת ה-BI (בתמונה למטה) מאגדת את כל המידע המגיע מכל מחלקות החברה ומציגה אותו בפני המנהלים במתכונת של לוח מחוונים. שלו: "בלחיצת כפתור המנהל הרלוונטי יודע אם תהליך ייצור מסוים מתעכב, ומהי הסיבה. למשל האם יש בעיה ברכיב מסויים או בחומר גלם. ניתן לעקוב אחר התקדמות הייצור של כל כרטיס, תפקוד כלל המערכת בחברה, ומצבה של כל הזמנה".

לדבריה, מערכת הבינה העסקית משפרת את היעילות של הארגון ואת והתיאום בין המחלקות השונות ובין החברה ללקוחותיה. במקביל, הותקנה בחברה תוכנת Help Desk העוקבת אחר ניהול המשימות ומספקת כלים לבקרת הביצוע. פרוייקט ריענון מחלקת ה-IT כלל החלפה של כל השרתים בחברה ובניית מערך התאוששות מאסון (Disaster Recovery Plan) הכולל גם שידרוג תוכנת הגיבוי והאיחזור של המידע. בשלב הבא, USR מתכננת לחדש מערכות מידע ותוכנות תמך מרכזיות וצידיות.

ציוד חדש בקו הייצור

תהליך התחדשות דומה מתבצע גם בקו הייצור. בחודשים האחרונים נרכשו מספר מערכות ייצור חדשות. בהן: מערכת ספירת רכיבים מבוססת X-ray מדגם HAWKEYE1000. היא סופרת את מספר הרכיבים המצויים בכל גליל בקצב של כ-10 שניות לכל ארבעה גלילים (עבודה במקביל), המערכת הזו תקושר לתוכנת ה-ERP ותאפשר מעקב בזמן אמת של מלאי הרכיבים בחברה.

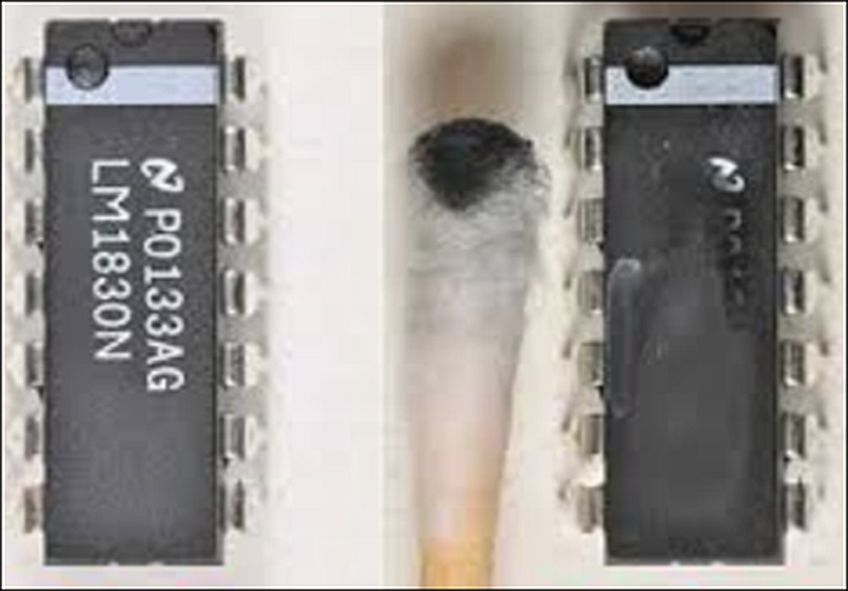

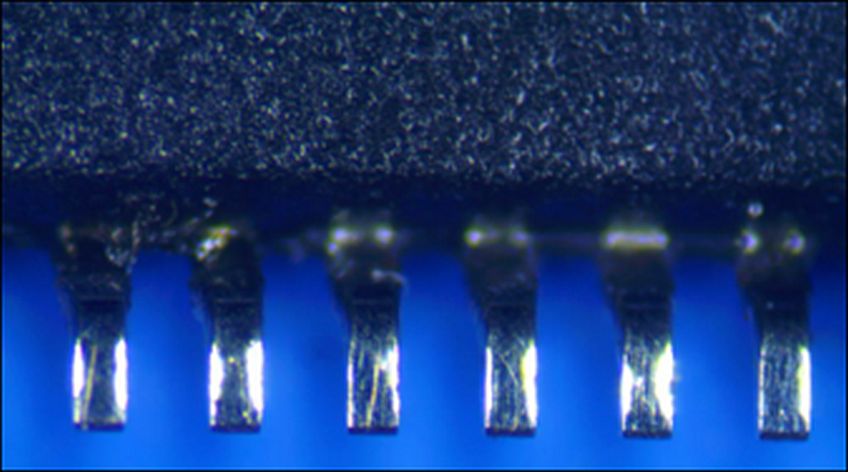

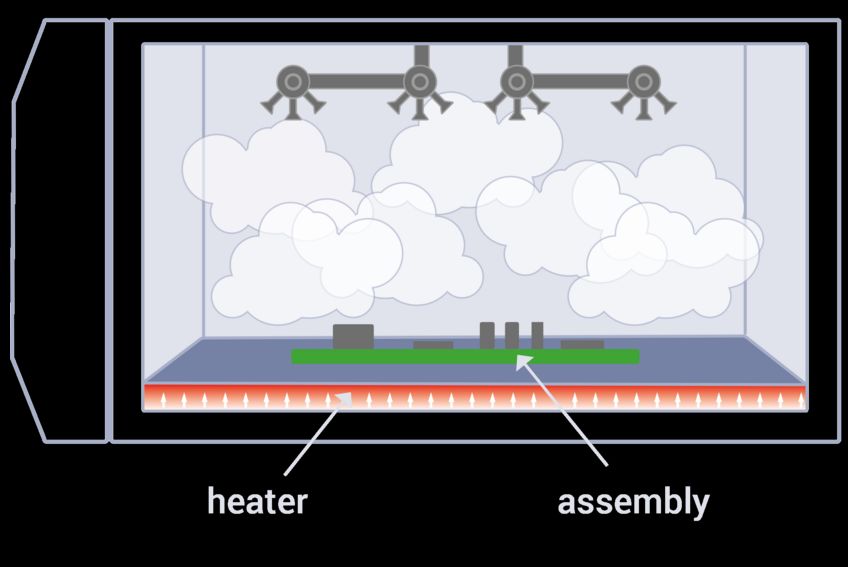

הותקנה מערכת חדשה לשטיפת כרטיסים (ASI2060-500) המבצעת ניקוי משקעים וסולבנטים לפני שלב הציפוי הקונפורמי. הותקנה גם מערכת הלחמה בעיבוי (Condensation Reflow Soldering) מדגם CondensoXC של חברת Rehm הגרמנית. בתהליך ההלחמה בעיבוי מוזרקים על הכרטיס אדים של נוזל ייעודי (Galden) המתעבים על-גביו ומעבירים אליו את האנרגיה הדרושה לחימום משחת ההלחמה וליצירת הלחמה איכותית. בזכות תהליך העיבוי, הטמפרטורה נשארת קבועה וניתן להגן על הכרטיס מפני התחממות-יתר.